Weitere Schweißverfahren

Was ist WI-Schweißen

Wärme-Impuls-Schweißen: Alternative Verbindungstechnologie

Das Wärme-Impuls-Schweißen ist ein etabliertes Verfahren zur Verbindung thermoplastischer Materialien, das insbesondere in der Verpackungs-, Automobil- und Medizintechnik Anwendung findet. Es basiert auf der gezielten Erwärmung des Materials durch elektrisch beheizte Schweißbänder oder -drähte, die nach Erreichen der Schweißtemperatur wieder abkühlen, um eine belastbare und dichte Naht zu erzeugen.

Funktionsweise des Wärme-Impuls-Schweißverfahrens

Beim Impulsschweißen erfolgt die Erwärmung nur für eine definierte Zeitspanne, wodurch der Energieeintrag sehr gezielt gesteuert werden kann. Die Schweißdrähte oder -bänder erwärmen das Material genau an der Verbindungsstelle, während die restliche Struktur geschont bleibt. Anschließend sorgt eine geregelte Abkühlphase unter Druck für eine homogene, dichte und stabile Schweißnaht.

Vorteile des Wärme-Impuls-Schweißens:

Punktgenaue Energieeinbringung für materialschonendes Schweißen

Schnelles Aufheizen und Abkühlen ermöglicht kurze Taktzeiten

Hohe Nahtqualität durch gleichmäßige Temperaturkontrolle

Energieeffizientes Verfahren, da die Heizung nur während der Impulsphase aktiv ist

Vielfältige Materialkompatibilität, insbesondere für Folien, Membranen und Textilien

Einsatzbereiche des Impuls-Schweißverfahrens

Das Impuls-Wärmeschweißen wird in vielen Branchen verwendet:

Verpackungsindustrie: Herstellung von Beuteln, Blistern und Folienverpackungen

Medizintechnik: Produktion von sterilen Verpackungen und Schutzhüllen

Automobilindustrie: Verbindung von thermoplastischen Innenraummaterialien

Textilindustrie: Schweißen von beschichteten Geweben, Planen und Schutzkleidung

Dank moderner Steuerungstechnologien ist das Wärme-Impuls-Schweißen eine zukunftssichere Methode, die höchste Qualität, Energieeffizienz und Materialvielfalt bietet.

Was ist Wärme-Kontakt-Schweißen

Wärme-Kontakt-Schweißen: Einfache Verbindung durch direkte Wärmeeinwirkung

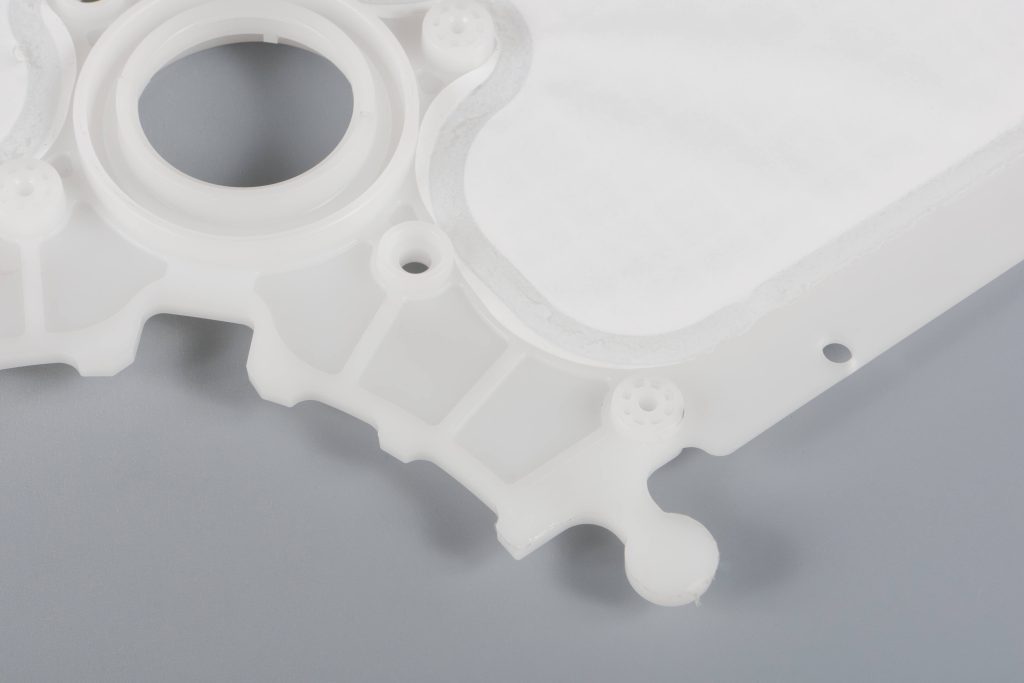

Das Wärme-Kontakt-Schweißen ist eine bewährte Technologie zur dauerhaften Verbindung von thermoplastischen Materialien. Dieses Verfahren nutzt beheizte Schweißwerkzeuge, um die Kunststoffoberflächen direkt aufzuschmelzen und miteinander zu verbinden. Es wird vor allem in der Automobil-, Verpackungs- und Elektrotechnikindustrie eingesetzt.

Funktionsweise des Wärme-Kontakt-Schweißverfahrens

Beim Wärme-Kontakt-Schweißen erfolgt die Erwärmung des Materials durch heiße Werkzeuge, die mit kontrollierter Temperatur und definiertem Druck auf die Verbindungsstelle aufgebracht werden. Sobald das Material aufgeschmolzen ist, werden die Werkzeuge entfernt und das Werkstück unter Druck abgekühlt, um eine stabile und belastbare Schweißnaht zu erzeugen.

Vorteile des Wärme-Kontakt-Schweißens:

Einfachstes Verfahren: Kostengünstigstes Verfahren zum Verschweißen von einfachen Materialien

Breite Materialkompatibilität, u. a. für PP, PE, ABS, PVC und PA

Automatisierbar für industrielle Serienfertigung

Freie Kontur: Schweißkontur kann frei gewählt werden

Einsatzbereiche des Wärme-Kontakt-Schweißverfahrens

Das Kontakt-Wärmeschweißen wird häufig in folgenden Industrien verwendet:

Automobilindustrie: Herstellung von Kunststoffkomponenten für Innen- und Außenbereiche

Verpackungsindustrie: Versiegelung von Blisterverpackungen und Behältern

Elektrotechnik: Verbindung von Kunststoffgehäusen und Steckverbindern

Haushalts- und Konsumgüter: Schweißen von Gehäusen und funktionalen Bauteilen

Durch den Einsatz moderner Steuerungs- und Automatisierungstechnologien bietet das Wärme-Kontakt-Schweißen eine hohe Prozesssicherheit, Energieeffizienz und qualitative Beständigkeit für zahlreiche industrielle Anwendungen.

Was ist Ultraschallschweißen

Alternative Ultraschall-Schweißen?

Neben dem Hochfrequenz-Schweißen wird auch das Ultraschall-Schweißen als Verfahren zur Verbindung thermoplastischer Materialien eingesetzt. Beide Technologien haben spezifische Vorteile, doch je nach Anwendung und Material kann das Hochfrequenz-Schweißen eine überlegene Alternative sein.

Was ist Ultraschall-Schweißen?

Beim Ultraschall-Schweißen werden hochfrequente mechanische Schwingungen genutzt, um die Moleküle im Material in Bewegung zu versetzen und durch Reibung Wärme zu erzeugen. Diese lokale Erwärmung bringt das Material in einen plastischen Zustand, sodass es unter Druck verbunden werden kann. Der Prozess ist besonders schnell und erfordert keine zusätzlichen Klebstoffe oder Heizquellen.

Warum ist Hochfrequenz-Schweißen oft die bessere Wahl?

Obwohl das Ultraschall-Schweißen in vielen Anwendungen gut funktioniert, stößt es bei bestimmten Materialdicken, größeren Schweißflächen und speziellen Anforderungen an die Nahtfestigkeit an Grenzen. Das Hochfrequenz-Schweißen nutzt elektromagnetische Energie, um die Wärme direkt im Material zu erzeugen, was eine besonders gleichmäßige und tiefgehende Erwärmung ermöglicht. Dadurch können auch dickere oder mehrlagige Materialien effizient verbunden werden.

Vorteile des Hochfrequenz-Schweißens im Vergleich zum Ultraschall-Schweißen:

Gleichmäßige Energieeinbringung für stabile und belastbare Schweißnähte

Besonders gut für größere Flächen und komplexe Konturen geeignet

Hohe Nahtqualität durch präzise Temperaturkontrolle

Kein Materialabrieb oder Partikelbildung während des Schweißprozesses

Besonders effizient für Materialien wie PVC, TPU oder bestimmte Polyester

Während das Ultraschall-Schweißen seine Stärken bei sehr dünnen Materialien und feinen Strukturen hat, bietet das Hochfrequenz-Schweißen eine überlegene Qualität und Haltbarkeit für anspruchsvollere Anwendungen. Die Wahl der richtigen Verbindungstechnologie hängt somit von den spezifischen Anforderungen der Anwendung ab. In vielen industriellen Bereichen, in denen höchste Nahtqualität und starke Verbindungen gefragt sind, wird daher bevorzugt auf das HF-Schweißen gesetzt.