Hochfrequenz-Schweißen

Was ist Hochfrequenz- Schweißen

Hochfrequenzschweißen (HF-Schweißen, auch dielectric sealing genannt) ist ein bewährtes Fügeverfahren in der Kunststoffverarbeitung. Es ermöglicht die dauerhafte und präzise Verbindung thermoplastischer Kunststoffe durch den Einsatz eines hochfrequenten elektromagnetischen Feldes.

Typischerweise wird mit einer Frequenz von 27,12 MHz gearbeitet – ein weltweit freigegebener Standardbereich, der optimale Ergebnisse bei gleichbleibender Qualität liefert.

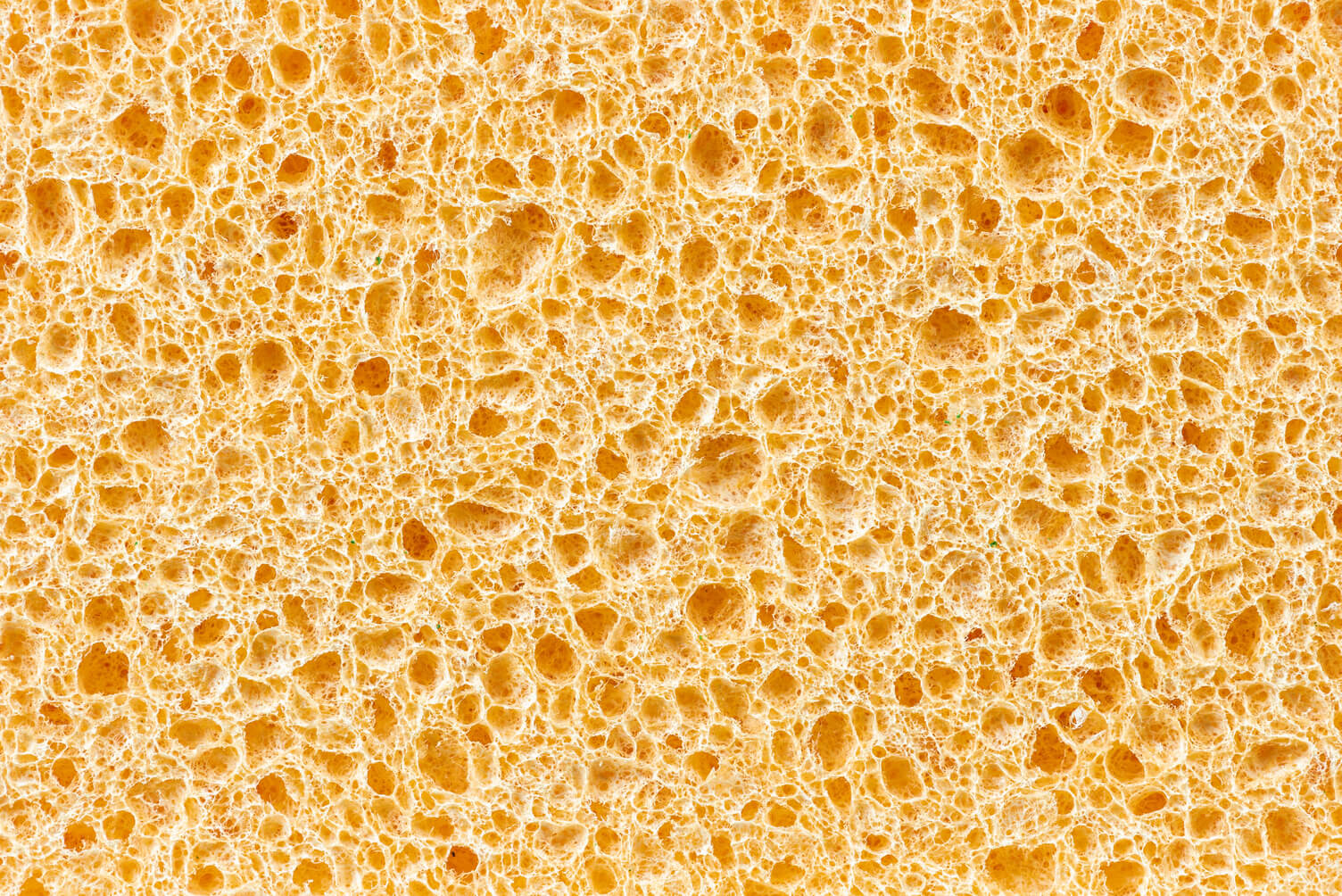

Das Verfahren zeichnet sich dadurch aus, dass keine externe Wärmequelle wie Heißluft, Heizkeil oder Heizpatrone benötigt wird. Stattdessen entsteht die Wärme direkt im Material, indem die Moleküle in Schwingung versetzt werden und sich durch molekulare Reibung aufheizen. Unter Druck verschmelzen die Werkstoffe an der Fügezone und bilden nach dem Abkühlen eine homogene, belastbare Schweißnaht.

Wie funktioniert HF- Schweißen?

Geeignete Materialien

Nicht jeder Kunststoff ist schweißbar. Besonders gut geeignet sind polare Thermoplaste mit hohem dielektrischen Verlustfaktor:

» PVC (Polyvinylchlorid) – weich und hart

» TPU (Thermoplastisches Polyurethan)

» PA (Polyamide)

» PET & PETG (Polyester)

» TPO (Thermoplastische Olefine) – mit Additiven oder Modifikationen

» Spezielle Verbundmaterialien und beschichtete Gewebe

Andere Kunststoffe wie PE (Polyethylen) oder PP (Polypropylen) sind nur eingeschränkt geeignet, können aber über Additive oder spezielle Schweißhilfen ebenfalls verarbeitet werden.

Vorteile des Hochfrequenzschweißens

Das HF-Schweißen bietet gegenüber alternativen Verfahren (z. B. Heißluft-, Heizkeil- oder Ultraschallschweißen) eine Reihe von Vorteilen:

» Hohe Nahtfestigkeit – Schweißnähte erreichen bis zu 70–100 % der Grundmaterialfestigkeit.

» Luft- und wasserdicht – ideal für Produkte, die Dichtigkeit erfordern.

» Materialschonend – Wärme entsteht nur an der Naht, Oberflächen bleiben geschützt.

» Präzision & Wiederholbarkeit – gleichbleibende Ergebnisse auch bei Serienfertigung.

» Vielseitigkeit – für mehrlagige Materialien, dreidimensionale Formen und Konturschweißungen.

» Sauberes Verfahren – keine Klebstoffe, Lösungsmittel oder offene Hitzequellen notwendig.

» Hohe Energieeffizienz – Energie wird gezielt dort eingebracht, wo sie gebraucht wird.

Prozessparameter- entscheidend für die Qualität

Das Schweißergebnis wird im Wesentlichen von vier Parametern bestimmt:

» Leistung / Stromstärke – beeinflusst die Geschwindigkeit der Erwärmung.

» Druck – sorgt für die gleichmäßige Verbindung der Werkstoffe.

» Schweißzeit – bestimmt, wie lange die Energie eingebracht wird.

» Abkühlzeit – stabilisiert die Naht und verhindert Verformungen.

Durch moderne Steuerungs- und Überwachungstechnologien lassen sich diese Parameter exakt einstellen und überwachen. Automatisierte Systeme ermöglichen so wiederholbare Ergebnisse in industrieller Serienfertigung.

Typische Einsatzbereiche

Zukunftssichere Technologie

Schirmacher Schweißmaschinen werden stetig weiterentwickelt und sind auf langfristige Anforderungen ausgelegt. Mit einer einzigartigen Regelung der Hochfrequenz, spezialisiertem Werkzeugbau und optimierten Generatoren bieten wir höchste Prozessstabilität und Qualität. Dank dieser Technologien sind unsere Anlagen nicht nur auf heutige Anwendungen abgestimmt, sondern auch zukunftssicher für neue Materialien, steigende Qualitätsanforderungen und die Integration in automatisierte Produktionsprozesse.